润滑技术培训

智能润滑概述

1 ZDRH智能集中润滑系统概述

由于现代电气控制技术与计算机通讯技术的不断的发展,我国工业发展的自动化水平不断提高。一些新技术、新工艺、新设备在钢铁、冶金、铝业等行业中获得了更广泛的应用。

传统的润滑设备不能够适应现代化的润滑作业,对重要设备、机器来说更是达不到企业想要达到的润滑效果。其润滑效率也达不到应有的标准,这样就造成了机械设备的磨损与损坏。为了维护好现有的设备的使用寿命,提高设备机器的生产能力,使之能够安全可靠的生产,我们必须不断提高设备作业率,提高润滑设备的润滑性能。新型智能化的润滑设备的出现,将更加有利于对设备的保护与运转,将更加有利于现代工业的发展。

ZDRH型智能集中润滑系统是由北京中冶华润科技发展有限公司研制开发的一种高新技术产品。该智能润滑系统根据现代企业对机器设备的润滑要求与标准,精确的将油量控制,定时润滑,智能显示,远程监控与控制集中到一起。使润滑作业进入智能控制与网络监控时代。该智能设备充分利用可编程逻辑控制器(简称PLC)技术,对故障的发生地点和发生原因做出详尽的记录,通过人机界面(HMI)及上位机,提示维护人员进行正确的操作。实现集中润滑系统的智能化。该智能润滑设备采用当今世界先进的容积式计量技术对液体油量进行连续计量。通过用户反馈的信息,结合现场润滑环境,我公司对原有的润滑设备进行了整体改进,使得智能润滑设备的工作性能更加可靠,润滑效果更加明显。改进后的智能设备结合了传感器,信息控制,自动化,机械制造等技术,能够实现定时、定量、定点润滑,具有实时监控,智能通讯,故障自检及报警等功能。

该智能润滑系统的各个润滑点各自独立,使得每个润滑点的给油量和间隔周期可以在触摸屏上任意调解,ZDRH型智能集中润滑系统具有以下特点:

1)计划给油:不受环境条件的影响,能做到按计划定量的给油,并节约润滑油。

2)削减经费:不仅能节省润滑油和劳力,还因轴承摩擦力少,能节约劳力和延长设备寿命。

3)提高设备运行率:由于实施了理想的给油,从而防止了设备的润滑故障。

4)高效给油:能自动并且短时间内准确的给油,做到无遗漏点的给油。

5)防止润滑油劣化:从油泵到加油点,润滑油都不能接触外部空气,从而防止了润滑油劣化与混入杂物。

6)防止危险:能在设备运行中安全给油,也能对高处、危险场所以及环境恶劣场所给油,防止了给油作业中可能出现的人身事故。

自产品投放市场以来,该智能润滑系统已广泛应用于烧结机、篦冷机、轧钢机、连铸机、环冷机、堆取料机、重载板式机、大型挖掘机、翻车机重载托辊、振动筛、大型行车、导轨(轮)、摇床、高线、牙轮钻、电铲、以及其他润滑点集中、环境恶劣人工不易或不能加油的地方。

2 ZDRH型智能集中润滑系统组成部分及运行参数

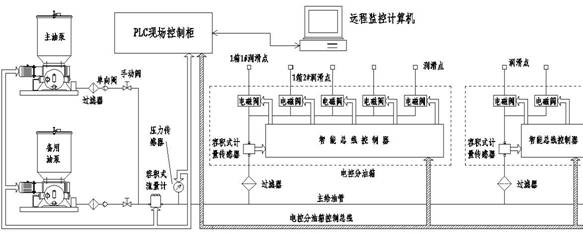

整个智能润滑系统包括:控制系统、动力系统、给油系统、检测系统、系统管网组成,各部分协调工作,在整个智能润滑系统中,每一部分的功能作用都非常重要。智能润滑系统的组成如下:

2.1 控制系统

集成主控柜采用德国原装西门子S7-300 PLC作为控制器,具有中文文本显示功能,用户可通过触摸屏或文本显示器上的信息获得相关润滑信息,并且可以准确获得润滑作业时的故障情况。该控制系统可以全面协调系统各部分的运行状态,可对系统运行状况进行实时监控,ZDRH型智能集中润滑系利用组态控制技术,通过上位机的监控画面,显示出各润滑点处实际润滑情况,并能监控润滑作业点有无故障情况。

对主控柜要求的工作参数为:交流220V电压和6.5KW功率。

2.2 动力系统

该智能润滑系统是由高压油泵向整个润滑系统提供供油动力。可对动力油泵进行无级调压。该动力系统受主控柜中的PLC 控制。用户通过PLC 来控制油泵的工作状态。当进行润滑作业时,向高压油泵发出高电平信号,进而启动高压油泵进行作业。ZDRH型智能润滑设备配备了两台油泵进行润滑作业,两台油泵互为备用,通过PLC 程序控制两台油泵之间的切换。该智能润滑设备还给两台高压油泵配备了一台补油泵,自动对液位低的高压油泵补油。

对动力系统要求的工作参数为:0-40MPa的压力,交流380V交流电压,3.0KW的功率(包含补油泵的功率)。

2.3 给油系统

使用电磁阀作为给油器件的润滑系统,其原理是供油管与润滑点之间接有电磁阀,从给油器的正方向看,电磁阀组的左边设置流量传感器,使用PLC 来控制电磁阀的开关,同时检测流量传感器的状态。该系统中,调解润滑点的加油(脂)量是通过调整电磁阀的接通时间来实现的。每个润滑点可以“定时、定量”的自动加油,系统可以检测堵塞的电磁阀,并直接指出电磁阀所在的电控分油箱的编号。采用“定量式”计量,根本上解决了稠油计量不准的难题。用户可以指定每个润滑作业点所要加的润滑油脂量。一旦系统定时到,系统会自动启动,加够指定的毫升次数后,系统自动停止。整个智能润滑系统通过给油系统分配适合作业点的油量,并对需要作业的润滑点进行逐点润滑,各点每次润滑的油量、给油周期、整个润滑组的润滑周期都可以在主控柜的触摸屏或文本显示器上设定。

对给油系统要求的工作参数为:交流220V电压,直流24V电压,60W功率。

2.4 检测系统

ZDRH型智能集中润滑油泵供油系统的底座处有称重传感器,PLC通过定量及流量传感器检测各点的供油状况,加上其他传感器的信号,使PLC对每个点的故障检测与判断更可靠。PLC输出故障报警及故障点位置,通过触摸屏显示其故障内容。

2.5 系统管网

高压油脂管路和用于控制、检测的寻址电缆,其简单可靠的寻址方式使控制及检测简单而灵活。大大减少检修难度。

3 ZDRH型智能集中润滑系统的工作原理

系统工作时,首先由主控制柜输出信号使高压油泵工作,将油脂输送到输油管道之后(延时升压几秒,使输油管升压),主控制柜输出信号使第一个润滑点的电磁阀打开给第一个润滑点供油,这时其他润滑点的电磁阀都是关闭的,从高压油泵到第一个润滑点形成一个输油通路,油泵的压力全部集中在这一个润滑点上,这保证了该点的供油压力,也保证了该点供油;润滑点的供油量是通过调整设置该点的给油量来同完成的,供油量准确可靠,并可以通过键盘来调整。当第一个润滑点的供油过程结束时,主控柜输出信号将其电磁阀关闭,同时打开第二个润滑点的电磁阀给第二个润滑点供油,其过程和第一个润滑点供油过程相同,当第二个润滑点供油过程结束时控制系统关闭其电磁阀同时打开第三个润滑点的电磁阀……以此类推,系统对所有润滑点逐点供油,当*后一个润滑点供油结束时,系统进入循环时间(系统两次工作之间的间隔时间),高压油泵停止工作。润滑系统的循环时间也可以自由设定,当达到所设定的循环时间时(即间隔计时结束),系统再次启动,重复第一次系统供油的过程,如此反复,实现对主体设备的智能润滑。

实际设计的程序将系统的润滑点分成四组,每组的循环时间单独可调,每个润滑点的给油量也单独可调。

全自动润滑系统高压油泵进口和出口处都装有过滤器,以保证油路油脂纯净,减少系统供油故障。高压油泵配备有电动加油泵,向高压油泵的储油缸补充油脂,高压油泵的储油缸部分设有上下限限位器,与加油泵实现连锁,某高压油泵油位低于下限时加油泵自动启动给该泵补油,油位达到上限时加油泵自动停止补油。通常是两台高压油泵互为备用,由PLC协调控制。当工作泵在设定时间内无法启动或启动后无法建立油压,控制柜将输出报警同时启动备用泵。

该润滑系统的外部接口全部为无源接点,可与厂方主控制室的上位计算机实现连锁,远程监控润滑系统工作情况,并实现润滑系统与主设备同步开停。故障查询可通过文本显示器进行查询。